Navi AHTS: fulcro delle attività offshore navali

Le navi AHTS (anchor handler tug and supply vessel) rappresentano unità in grado di fornire assistenza a qualsiasi tipo di attività offshore e pertanto devono soddisfare precisi requisiti progettuali ed operativi. Emblematica è l’operazione di ancoraggio di mezzi e piattaforme operanti in mare aperto.

Nonostante la nascita di alcune attività in mare risale all’800 (es. estrazioni petrolifere), la crescita esponenziale di richiesta energetica degli ultimi decenni e il ritorno economico ad essa annesso hanno portato ad un alto sviluppo tecnologico degli strumenti e delle unità impiegate. In questo ampio contesto, in cui si presentano ad esempio attività di estrazioni petrolifere o installazione di parchi eolici offshore, l’affidabilità di mezzi e unità impiegati, nonché l’alta preparazione di tecnici, operai e membri dell’equipaggio, rivestono un ruolo fondamentale per la buona riuscita delle operazioni, evitando eventuali danni ambientali irreversibili.

Nell’ambito offshore esiste una lunga serie di unità navali impiegate a seconda del tipo di lavoro svolto, ma una categoria fondamentale riguarda le navi AHTS. Queste sono navi appartenenti alla famiglia delle offshore support vessels (OSV), cioè navi “da lavoro” che hanno come compito principale quello di fornire supporto di ogni tipo ai mezzi e alle piattaforme che operano offshore. Gli AHTS sono progettati per svolgere attività tipiche dei rimorchiatori (tugs), cioè operazioni di rimorchio per mezzi senza un proprio apparato di propulsione, assistenza ad ormeggio e manovre, salvataggio. Esse inoltre sono atte al trasporto di materiali ed attrezzature (acqua, cemento, tubi ecc) utili alle piattaforme o ai mezzi operanti in mare aperto, con relativa presenza di apparati di movimentazione (gru, pompe di movimentazione fanghi ecc), nonché a svolgere, soprattutto, operazioni di ancoraggio per questi ultimi.

Per poter brevemente descrivere l’operazione di ancoraggio, è bene evidenziare che ogni AHTS è dotata di:

- Cavi metallici (work wire);

- Verricelli (winches): collocati a metà nave e nel punto più basso possibile. Essi hanno “tamburi” di rilascio per emergenze e attrezzature per l’avvolgimento (spooling gear);

- Rulli di poppa (stern rollers);

- Guiding pins: perni che fungono da guida sia per cavi in acciaio che per catene. Devono essere minimo due e collocati sul ponte;

- Wire and chain stoppers: sistemi di blocco per cavi e catena sul ponte (es. shark jaw);

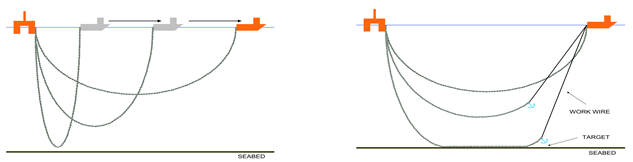

Il posizionamento dell’ancora prevede l’avvicinamento della poppa della nave AHTS all’installazione offshore (OI), per collegare il cavo di questa con quello del mezzo, attraverso l’uso appropriato dei guiding pins. A collegamento avvenuto l’AHTS si muove in avanti mentre la gru dell’OI continua ad abbassare il cavo (fig.1.1). Al raggiungimento di una data posizione e con l’ancora sui rulli di poppa, il mezzo allunga la catena muovendosi in avanti, e alla lunghezza corretta del cavo l’ancora viene gettata giù lungo i rulli di poppa lentamente, finché essa non giunge sul fondale (fig.1.2).

A questo punto il cavo deve essere scollegato dall’ancora e ciò lo si fa attraverso un moto del mezzo all’indietro, per poi passare il cavo stesso nuovamente alla gru dell’OI.

Requisiti Di Progetto

Le navi AHTS nascono quindi dalla necessità di far fronte alla varietà di compiti e azioni richieste per le OI.

A tal proposito le navi AHTS si ritrovano frequentemente ad affrontare condizioni climatiche avverse, che potrebbero compromettere la sicurezza del mezzo e dell’equipaggio. Per tale ragione esse sono dotate di tutti i sistemi di sicurezza necessari, quali antincendio (Fi-Fi), posizionamento dinamico regolamentato dall’IMO (DP), ridondanza dell’apparato di propulsione ed equipaggio altamente preparato.

Inoltre, al fine di evitare incidenti, la realizzazione di questi mezzi fa capo al rispetto di alcuni requisiti di progetto, impliciti e/o espliciti, strettamente connessi sia alla forma dello scafo che all’apparato motore; fra questi:

- Requisito di stabilità: il mezzo opera in mare aperto utilizzando linee di ancoraggio dell’ordine delle 500t di capacità di tiro e la poppa è molto svasata e vuota, per via delle linee d’assi molto lateralizzate rispetto alle navi tradizionali. Si richiedono quindi eliche molto grandi in grado di fornire la potenza necessaria a garantire un margine di stabilità non molto basso durante le operazioni di ancoraggio, nelle quali le tensioni elevate delle catene provocano un momento inclinante non indifferente. Devono quindi essere rispettate le normative emanate dal “Norwegian Maritime Directorate” (2008);

- Requisito di affidabilità: il mantenimento di posizione della nave, che permette lo svolgimento delle attività varie, anche in condizioni di malfunzionamento degli impianti e condizioni climatiche avverse, viene garantito attraverso la presenza di un sistema di posizionamento dinamico, nel rispetto delle normative dell’IMO, che vede la ridondanza di sistemi di propulsione, sulla base di studi statistici, raccolti in tabelle di classificazione di stato di mare e condizioni operative, quali “DP Capability LX” (varati dal DNV) o “Station keeping capability feature” (varati dal RINA).

- Requisito sulla capacità di tiro: l’apparato motore del mezzo deve essere tale da garantire una certa capacità di tiro agli organi interessati. Per tale motivo si richiedono determinati valori di potenze trasferite al propulsore, così da esercire una certa spinta, noti i valori di capacità di tiro dei vari sistemi, determinati attraverso prove a punto fisso (bollard pull) e prove di capacità a movimentazione.

Impatto ambientale

In aggiunta a tali requisiti, il progetto dell’impianto di propulsione tiene conto di altri fattori come carico utile, dimensioni principali dello scafo, velocità massima, resistenza al moto e impatto ambientale.

Relativamente a quest’ultimo si fa riferimento all’ultimo aggiornamento normativo dell’IMO, che inasprisce i limiti per le emissioni di zolfo: dal 1° gennaio 2020 le navi devono utilizzare combustibile con un contenuto di zolfo molto basso, pari allo 0,5% m/m (rapporto percentuale massa/massa). Il limite passato prevedeva invece il 3,5%.

Tale misura si applica a tutte le navi, di qualsiasi dimensioni, che operano al di fuori delle aree designate per il controllo delle emissioni, le cosiddette ECAS. Per questa ragione si possono installare motori alimentati a gas naturale liquefatto (operazione molto costosa) oppure impianti di lavaggio di gas di scarico, detti scrubber. Tuttavia questi apparati possono provocare fenomeni di corrosione agli organi annessi, casi di incendi e scarico dei residui di lavaggio direttamente in mare.

L’installazione degli scrubber comunque permette di usare i vecchi combustibili con la possibilità di abbattere le emissioni di ossidi di zolfo (SOx), che costituiscono una delle varie tipologie dei prodotti di ossidazione del combustibile, prima del loro rilascio in atmosfera.

Lo scrubber è costituito da un condotto cilindrico verticale in cui l’acqua di mare e i gas combusti vengono fatti reagire controcorrente. Esso è collocato nella conduttura dei gasi di scarico, dove alcune pompe prelevano acqua di mare e la inviano nella sommità del condotto cilindrico sotto forma di piccole goccioline. Queste cadono per effetto della gravità, incontrando i gas combusti che invece defluiscono verso l’alto. Tale interazione, assieme allo scambio termico e di massa, porta alla deumidificazione dell’acqua e al raffreddamento dei gas. Le caratteristiche dell’acqua assorbita dalle pompe sono molto importanti: tanto maggiore è lo scambio termico fra acqua e SOx e tanto maggiore sarà l’evaporazione dell’acqua; inoltre, maggiore sarà la quantità di alcalini nell’acqua e maggiore sarà l’efficienza dello scrubbing.

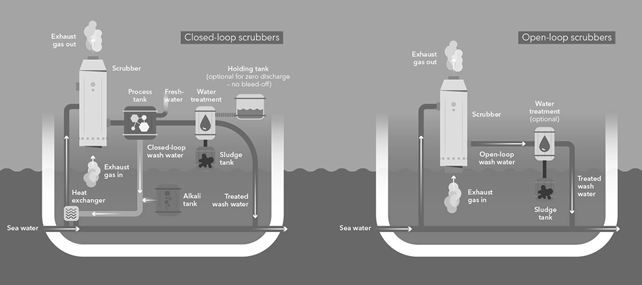

Gli scrubber tradizionali possono essere di tre tipologie a seconda del processo di smaltimento: open loop (i gas esausti e l’acqua di lavaggio vengono scaricate in mare), closed loop(i gas esausti e l’acqua di lavaggio vengono scaricate in cisterne che vengono poi svuotate in porto per un ulteriore trattamento) e hybrid(possono essere usati sia come open loop che closed loop). (Fig.2.1)

Ai fini progettuali, in aggiunta, c’è da tenere in considerazione il fatto che, seppure i meccanismi di reazione sembrerebbero istantanei, il processo generale è piuttosto lento, per cui un requisito fondamentale per lo scrubbing risulta essere un adeguato tempo di permanenza dei gas e dell’acqua nel condotto. Pertanto gli scrubber hanno dimensioni notevoli, potendo arrivare sino a 6 metri di altezza, e di ciò bisogna tenerne conto in fase progettuale.

Articolo a cura di Ernesto La Colla (account Instagram)