Tecniche di collegamento delle strutture: chiodatura e saldatura

Gli elementi della struttura di uno scafo devono essere collegati per garantire la continuità strutturale ma soprattutto per assicurare la trasmissione degli sforzi e delle tensioni dovuti ai carichi da un elemento all’altro. In poche parole, l’inerzia di un singolo elemento, attraverso un collegamento rigido, aumenta nella composizione d’inerzia dei due componenti della struttura! I collegamenti sono realizzati mediante chiodatura o saldatura.

Chiodatura

La chiodatura avviene utilizzando un chiodo, costituito da una testa e da un corpo cilindrico, il quale viene poi inserito nei fori praticati preventivamente negli elementi da collegare.

Considerate due lamiere sovrapposte, tra la superficie del foro e la superficie del gambo del chiodo non c’è la massima aderenza, per tale motivo realizziamo la ribattitura. Il gambo del chiodo viene ribattuto per realizzare una controtesta, il chiodo viene inserito dopo essere stato portato ad una temperatura intorno ai 300° C, in maniera tale da renderlo facilmente lavorabile tramite una mazzuola. Nella fase di raffreddamento il chiodo è soggetto a una strizione che produce l’effetto di una trazione, che tende a comprimere i lembi delle lamiere e ad ottenere cosi una massima aderenza.

Perchè la chiodatura non è più utilizzata? Gli svantaggi di tale processo sono numerosi, in generale è un processo lungo e laborioso: gli elementi devono essere prima forati, il chiodo deve essere riscaldato e infine si deve ribadire e realizzare la controtesta. Ma uno dei limiti più forti riguarda la tenuta stagna dei collegamenti, poichè non è garantita è necessario un ulteriore processo di calafataggio.

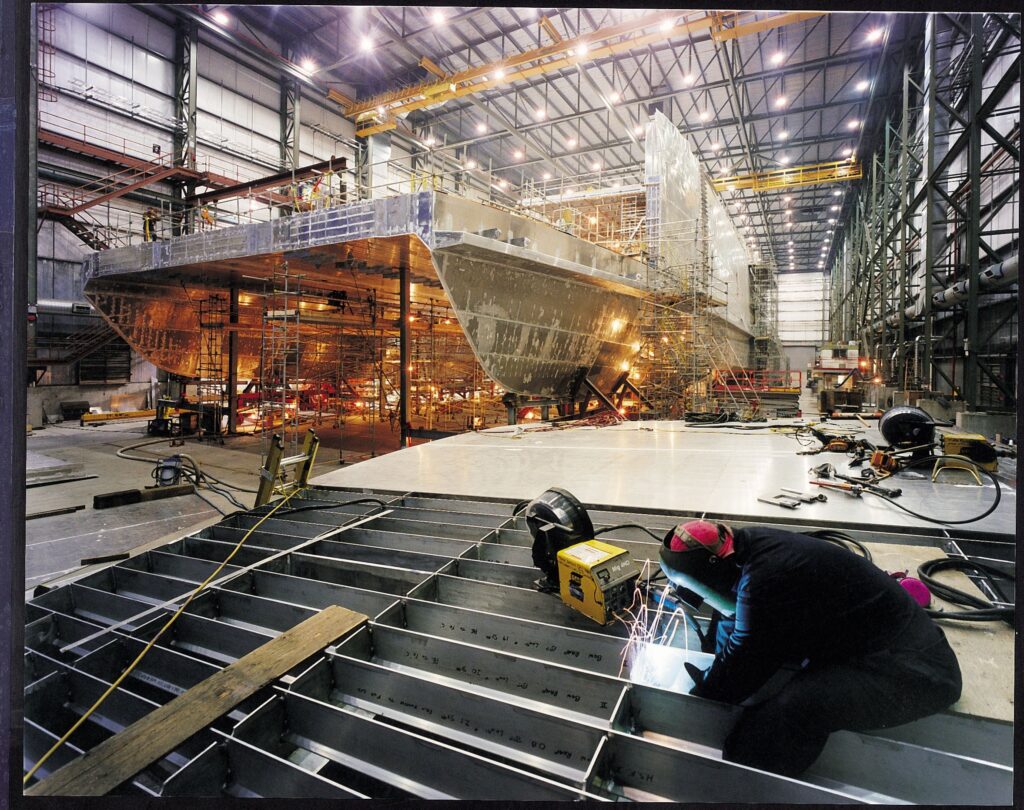

Saldatura

Si è passato al processo di saldatura per ridurre i tempi di costruzione in maniera significativa, è inoltre un processo tecnologico di giunzione che ripristina l’intera continuità della struttura. Cosa si intende per intera continuità?

- Garantisce la trasmissione degli sforzi

- Giunzione intima tra i due componenti, di conseguenza tenuta stagna affidabile.

In corrispondenza dei lembi da saldare, si fonde il materiale di base ed eventualmente c’è l’aggiunzione di materiale d’apporto. Proprio in base alla tipologia di quest’ultimo, si evidenziano due tipologie di saldatura:

- La saldatura autogena: il materiale d’apporto ha la stessa natura del materiale di base. Preferita in ambito navale.

- La saldatura eterogenea: il materiale d’apporto ha una natura diversa dal materiale di base. Solitamente viene scelto un materiale d’apporto con temperatura di fusione più bassa, in modo tale da non fondere il materiale di base.

Una volta saldati, i due componenti reagiscono agli sforzi come un’unica struttura, vengono garantite le stesse proprietà meccaniche, anzi, possono anche migliorare. L’apporto termico si trasmette all’interno del metallo di base, costituendo la zona termicamente alterata.

Punti forti e deboli della saldatura

Vantaggi:

- Rapidità di esecuzione del collegamento

- Processo semplice, non richiede grandi preparazioni del materiale di base

- Garantisce la tenuta stagna del collegamento

- Costi molto ridotti

Svantaggi:

- Non tutti i materiali sono saldabili, ad esempio i compositi: poichè la temperatura di fusione delle due fasi del composito è diversa, difficilmente arrivo ad un bagno di fusione (indebolimento della struttura).

- L’apporto di calore provoca distorsioni nella zona di calore, le tensioni residue restano all’interno della zona termicamente alterata, sommandosi alle tensioni dei carichi esterni rendono la struttura più soggetta a carico.

- Variazione del grano cristallino, produce tensioni e infragilimento della zona termicamente alterata, e difetti interni che possono portare a un cedimento della struttura.

La saldatura deve essere seguita da trattamenti termici di distensione.

Tecniche di saldatura

Le tecniche di saldatura sono modalità con la quale forniamo energia sotto forma di calore agli elementi da saldare:

- Fiamma ossiacetilene: utilizza come combustibile l’acetilene e come comburente l’ossigeno. Il materiale d’apporto deve avere la stessa natura del materiale di base, inoltre serve un innesco che produca l’accensione della fiamma.

- Arco elettrico: produce una zona alterata molto piccola, concentra l’alta temperatura in un raggio molto piccolo, così da evitare una zona termicamente alterata più estesa, più soggetta a difetti interni.

- Laser: non prediletto in campo navale per gli alti costi e poichè non è ancora sviluppato in termini di grande carpenteria.