Più di 1.000 navi danneggiate e 200 affondate, il caso delle Liberty Ships

Credits: Daniele Moncalvi

Durante la Seconda Guerra Mondiale gli Stati Uniti d’America avviarono un mastodontico programma per la costruzione di navi cargo, denominate Liberty Ships, le quali avevano il compito di supportare le nazioni alleate trasportando oltre oceano approvvigionamenti da destinare alla guerra. A partire dal 1941 fino al 1946, ben 16 cantieri navali parteciparono alla produzione di massa di queste navi producendone più di 2700 unità. Lo sforzo produttivo richiesto era senza precedenti e necessitava dell’utilizzo di una tecnica costruttiva poco utilizzata in ambito navale fino a quel momento: la saldatura.

La saldatura delle piastre che componevano lo scafo della nave permetteva di velocizzare sensibilmente la produzione delle Liberty Ships rispetto alla classica giunzione tramite rivetti. Tuttavia, per quanto efficace nel mantenere il ritmo produttivo, questa scelta costruttiva fu pagata a caro prezzo: più di 1.000 navi riportarono danni da frattura fragile, mentre ben 200 navi affondarono o riportarono danni irreparabili. L’incidente più eclatante fu quello che interessò la nave Schenectady ormeggiata a Portland in cui l’imbarcazione si ruppe improvvisamente a metà. Le indagini che seguirono agli incidenti portarono alla nascita di una nuova disciplina nel mondo dell’ingegneria: la meccanica della frattura.

La meccanica della frattura

Quando si parla di materiali strutturali si è soliti individuarne due categorie principali: materiali duttili e materiali fragili. Questa classificazione si riferisce alle modalità con cui il materiale arriva alla frattura se sollecitato oltre i limiti della sua resistenza meccanica. I materiali duttili, come per esempio la maggior parte degli acciai, si rompono in seguito ad un’estesa deformazione, mentre i materiali fragili, come ad esempio i ceramici o il vetro, si rompono improvvisamente senza riportare deformazioni rilevanti.

La frattura fragile, come potete immaginare, non è ben vista dagli ingegneri in quanto è rapida e non fornisce alcun tipo di preavviso. Inoltre, una rottura di questo tipo non permette al materiale di assorbire la stessa quantità di energia che si avrebbe invece nel caso di una frattura duttile. Pensate ad un guard-rail che invece di deformarsi in seguito ad un impatto si sbriciolasse in mille pezzi, non sembra una buona premessa per la sicurezza giusto?

Tornando alle Liberty Ships, sappiamo che le navi erano state costruite in acciaio, perciò stiamo parlando di un materiale duttile che in linea di principio non dovrebbe andare incontro ad una frattura di tipo fragile. In realtà questo non è sempre vero e il motivo ce lo può spiegare solo la meccanica della frattura, una complessa disciplina a metà fra la scienza dei materiali e l’ingegneria meccanica. Quando consideriamo un qualsiasi materiale non possiamo presumere a priori che questo sia perfetto, infatti, per quanto controllato possa essere il processo produttivo ci saranno sempre dei difetti nel materiale.

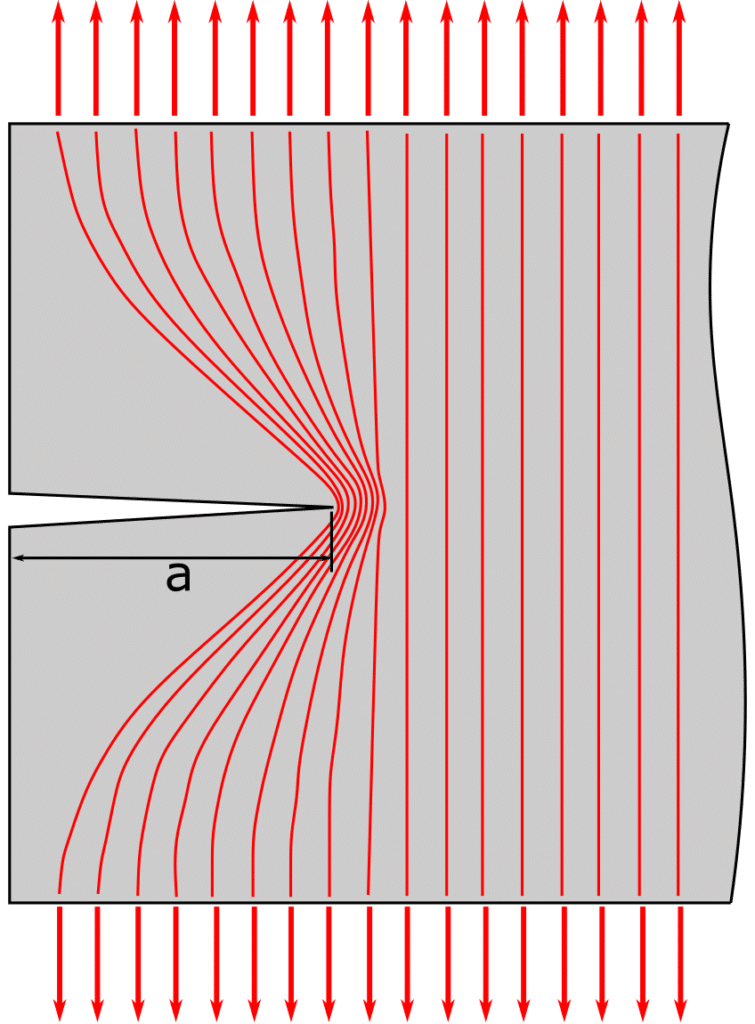

Un difetto, detto in gergo tecnico cricca, può assumere varie sembianze (porosità, graffio sulla superficie, discontinuità nel materiale, eccetera) e dimensioni, ma la sua presenza causa sempre un pericoloso effetto localizzato che è alla base della propagazione della frattura nel materiale: l’effetto di intaglio. Questo fenomeno provoca l’intensificazione degli sforzi che deve sopportare il materiale in prossimità di una discontinuità geometrica, per esempio nelle vicinanze di uno spigolo, di un foro o di un brusco cambio di sezione in un componente. La stessa cosa avviene anche a livello microscopico in prossimità della punta di una cricca. Perciò, quando si vuole studiare nel dettaglio la dinamica della frattura di un materiale, spesso non è sufficiente utilizzare un approccio “classico” che considera unicamente il materiale e le sollecitazioni che vi gravano, ma serve anche valutare la presenza di difetti.

La frattura del materiale

Se immaginiamo di sottoporre un provino caratterizzato dalla presenza di una cricca ad un carico esterno, vediamo che per l’effetto d’intaglio lo sforzo locale che il materiale deve sostenere in prossimità della punta del difetto è molto maggiore rispetto a quello che dovrebbe sopportare in assenza della cricca. A questo punto, se lo sforzo generato dalla sollecitazione è sufficientemente alto, la cricca si propaga separando in due parti il materiale fino a portarlo alla frattura.

In realtà la cosa è ancora più complicata di così, dato che la propagazione della cricca è un processo prettamente termodinamico, ovvero, è regolato dalla trasformazione di energia. Nel nostro universo tutti i sistemi fisici tendono naturalmente a minimizzare la loro energia, ad esempio questo è il motivo per cui gli atomi si uniscono a formare strutture più complesse come le molecole, perché i legami che formano con gli altri atomi gli permettono di abbassare il loro stato energetico. Un altro esempio più facile da comprendere è la palla in cima alla collina che rotola fino a valle per minimizzare la sua energia potenziale.

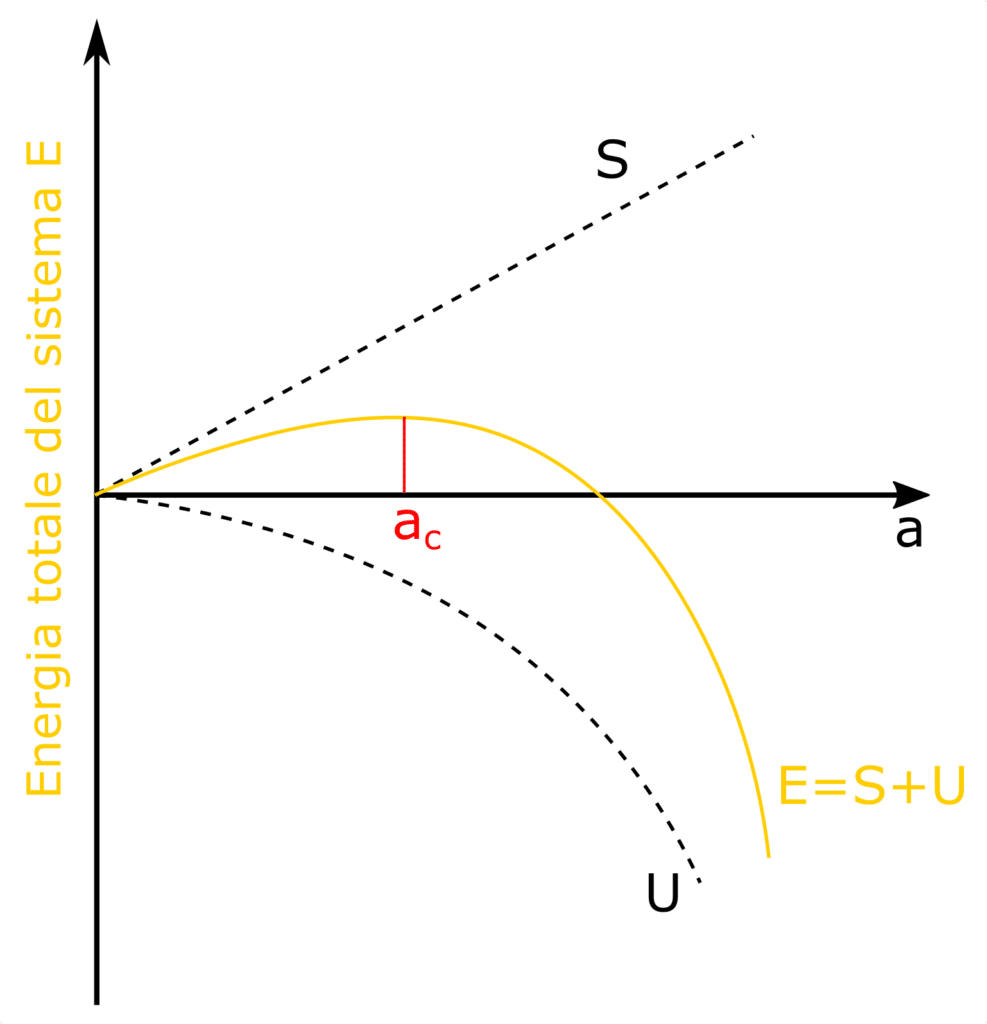

Nel caso della frattura di un materiale il concetto non cambia, diventa solo un po’ più complicato da capire: la cricca si ingrandisce solamente nel momento in cui la sua crescita contribuisce a diminuire l’energia totale del sistema. Gli effetti che entrano in gioco in questo processo termodinamico sono due e agiscono l’uno contro l’altro: l’energia meccanica rilasciata dal materiale e la formazione di superficie di frattura. Quando il materiale viene sottoposto alla sollecitazione meccanica, gli atomi si distanziano immagazzinando energia meccanica come fossero delle molle. A questo punto, se sulla punta della cricca lo sforzo si fa sufficientemente intenso, alcuni atomi si distanzieranno tanto da non riuscire più ad interagire e andranno a formare nuova superficie di frattura, la quale assorbe l’energia liberata dalla separazione degli atomi.

Detto questo, la frattura può avvenire solo quando la crescita della cricca risulta vantaggiosa in termini energetici per il materiale, ovvero se la crescita determina un rilascio di energia meccanica maggiore rispetto all’energia aggiuntiva data dalla formazione di superficie. Questo accade a partire da una determinata dimensione critica della cricca per cui la riduzione di energia totale del sistema è favorita dalla crescita rapida e incontrollata del difetto tipica della frattura fragile.

Qui è importante comprendere bene il concetto di energia superficiale per non perdersi nella complessità del ragionamento. L’energia libera superficiale, equivalentemente detta tensione superficiale, può essere vista come un surplus di energia che possiede un corpo a causa del fatto che gli atomi o molecole posti sulla sua superficie non sono in grado di formare legami con altrettanti atomi o molecole in tutte le direzioni.

Il risultato è che gli atomi o molecole presenti all’interno del corpo possiedono uno stato energetico più basso rispetto a quelli posti sulla superficie. Prendete per esempio una goccia di rugiada adagiata su una foglia, la goccia tende ad assumere una forma sferica, perché la sfera è la geometria che meglio permette di minimizzare la superficie dato un certo volume, minimizzando così allo stesso tempo anche l’energia del sistema.

Esisterà sempre quindi, per qualsiasi materiale anche se tendenzialmente duttile, una dimensione critica dei difetti tali da provocarne una rottura di tipo fragile. La proprietà del materiale che determina la sua resistenza alla propagazione delle cricche è detta tenacità a frattura KIc la cui unità di misura è MPa m1/2. L’acciaio possiede valori di tenacità a frattura intorno ai 100 MPa m1/2, mentre materiali fragili come i ceramici stanno sotto i 10 MPa m1/2. In pratica questo significa che in un materiale ceramico anche la presenza di difetti microscopici può provocarne la frattura fragile, mentre per l’acciaio la dimensione critica della cricca può essere persino più grande del componente stesso che si sta considerando.

Le rotture per frattura delle Liberty Ships

Abbiamo detto che l’acciaio possiede una tenacità a frattura molto alta per cui la dimensione critica della cricca è spesso così grande da non determinare un vero problema. Allora come è possibile che fra le Liberty Ships si siano riscontrati tutti questi casi di frattura fragile? La risposta è da individuare in un insieme di fattori, primo fra tutti la qualità dell’acciaio.

Sebbene l’acciaio sia un materiale duttile a temperatura ambiente, in acque fredde non vale lo stesso. I metalli vedono ridotta la loro tenacità a partire da una certa temperatura detta temperatura di transizione duttile-fragile, al di sotto della quale il comportamento fragile del materiale viene favorito. Negli acciai moderni destinati ad applicazioni marittime questo fenomeno viene tenuto in conto durante il processo di produzione della lega, ma a suo tempo gli ingegneri non ne avevano ancora conoscenza. Altro problema fu la scelta del processo costruttivo, saldare le piastre di acciaio invece che optare per la più tradizionale rivettatura comportò un duplice effetto negativo: da una parte le saldature di bassa qualità probabilmente contenevano difetti che invitavano l’inizio di una frattura, dall’altra parte le piastre saldate rappresentavano sostanzialmente un corpo continuo attraverso cui la frattura si poteva propagare senza incontrare ostacoli. Le piastre rivettate – sebbene queste non furono in grado di salvare il Titanic e anzi forse furono proprio una delle cause del suo inabissamento – rimanevano a suo tempo una scelta costruttiva più conservativa, quantomeno perché la frattura non si sarebbe potuta propagare al di fuori della singola piastra.

Articolo a cura di Axel Baruscotti